Vorwort:

Diese Seiten wurden von unseren leider mittlerweile verstorbenen Kollegen Reiner Bischoff erstellt. Leider konnte er seine RIVA nicht mehr ganz zu Ende bauen. Er verstarb kurz vor Erreichen seiner Rentenzeit, auf die er sich so gefreut hatte.

Wir werden ihn nicht vergessen.

Auf den folgenden Seiten möchte ich einen Baubericht der Riva Aquarama Spezial vorstellen.

Das Modell der Riva Aquarama wird von mir und meinem Vereinskollegen Harald Gietz nur in dem vereinseigenen Werkraum hergestellt, wobei jeder sein eigenes Boot baut. Hier sind auch alle Fotos gemacht worden.

Diese Fotos werde ich auf den folgenden Seiten in dem Bericht vorstellen. Solltet Ihr, liebe Modellbaukollegen Fragen haben, so schickt bitte eine Mail an den SMC Albatros Ellerau e.V.. Wir werden versuchen so schnell wie möglich zu antworten.

Rumpf und Helling

Laudatio:

Eine hervorragende Adresse für ein außergewöhnliches und exklusives Modell. Ausführlich und anschaulich wird hier der Bau der bekannten Riva Aquarama beschrieben. Der Autor beschreibt mit viel Liebe zum Detail sein Hobby und es macht Spaß bei ihm zu verweilen.

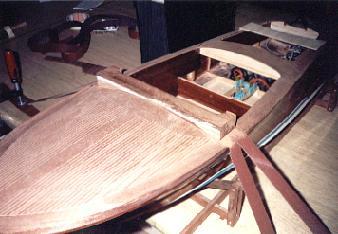

Es begann eigentlich im Herbst 1995 : Mein Vereinskollege Walter kam an einem Montag in den Verein (SMC Albatros Ellerau e.V.) und sagte zu mir: „Wir sollten doch mal wieder ein Holzboot bauen, aber eins aus Mahagoni. Ich weis da schon eins, das sieht super aus. Es gibt aber keinen Bauplan dafür, ich kenne jedenfalls keinen. Ich habe mir aber schon einen Prospekt schicken lassen, da ist eine Seitenansicht und eine Draufsicht drin.“ Nach einigem Hin und Her beschlossen wir das Modell im Maßstab 1:8 zu bauen. Die beiden ca. 12 cm großen Abbildungen wurden solange kopiert bis unser „Plan“ die richtige Größe hatte. Aus diesem Plan haben wir mit Zirkel und Zentimetermaß die Maße genommen und die ersten Spanten gezeichnet, aus 3 mm Sperrholz ausgesägt und auf einem Hellingbrett über Kopf aufgestellt

An einem Basteltag kam mein Vereinskollege Walter und sagte: „Ich kann nicht mehr weiterbauen, ich muss beruflich zurück nach Köln“. Also wurde das Spantengerippe in die Ecke gelegt. Ich wollte immer weiterbauen, aber das kennt man ja, ein anderes Modell wurde vorgezogen. So hatte der Staub von fast 2 Jahren die Gelegenheit sich zu sammeln.

An einem warmen Mittwochabend im August 1997 war es dann soweit – mein Bastelkollege Harald Gietz und ich hatten uns gerade zu einem Bierchen auf der Terrasse des Parkcaffees zurückgezogen, als Harald sagte „Ich mache mit“. Was mit, fragte ich. Na Riva bauen, war die Antwort. Und jetzt ging es wieder los. Als erstes wurde der zweite Spantensatz auf ein zweites Hellingbrett gestellt.

Nun wurden beide mittels Höhenreißer kontrolliert und wir fanden einige Fehler, wo wir noch Spanten ändern oder neu bauen mussten. Gleichzeitig hatten wir uns ca. 9 Meter Mahagoni Fußbodensockelleisten besorgt, aus denen wir unsere Beplankungsleisten im Maß 10×3 x 1200 mm gesägt haben. Für jedes Boot hatten wir ca. 80 Leisten errechnet. Die ersten Leisten wurden am Spiegel aufgeleimt. Jede Mahagonileiste wurde einzeln auf Schmiege bearbeitet. Es durfte nicht der kleinste Spalt zu sehen sein, da später hier nicht mehr gespachtelt werden konnte.

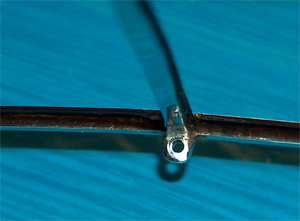

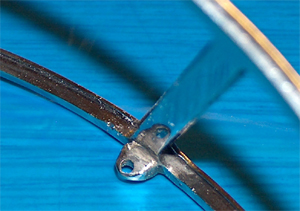

Die Wellenanlage wurde gleich mit in den Boden eingebaut, da beide Wellen wie im Original frei laufen sollten und von den Lagerböcken vor der Schraube gestützt werden. Um das zu ereichen, wurden wie auf dem Foto zu sehen ist, die Stevenrohre am Hellingbrett in einer Halterung im richtigem Winkel befestigt.

Im Rumpf wurde das Messingrohr (6 mm Durchmesser) am Spant mit Zweikomponentenkleber verklebt. So hatten wir zwei feste Punkte und konnten das Stützlager einpassen. Diesen Lagerbock haben wir aus 5 mm Messing gefertigt. Um den Lagerbock wieder demontieren zu können wurde er 3 mal angebohrt. Zwei der Bohrlöcher wurden mit einer 2 mm Reibahle aufgerieben, um später zwei Passstifte aufnehmen zu können. In das dritte Bohrloch schnitten wir ein M3 Gewinde. Der Lagerbock wurde an der Rumpfoberseite im Winkel der Bodenplanken getrennt und mit zwei Passstiften versehen eingeklebt.

Nun wurden die 6 mm Messingrohre mit den Lagerböcken hartverlötet. Die überstehenden Rohrstücke wurden abgetrennt und der Lagerbock in Form gefeilt. In das am Lagerbock angelötete Rohrstück wurden nun zwei Bundbuchsen (3 mm Innendurchmesser ) eingesetzt, und mit Loctide verklebt.

Im Rumpf wurde auf die Rohrenden noch eine auf der Drehbank gefertigte Kugellagerhalterung aufgepresst. In die Halterungen wurde jeweils ein Kugellager von 8 mm Außen- und 3 mm Innendurchmesser eingesetzt. An der Stelle, an der das Stevenrohr durch die Bodenplanken austritt, wurde noch nach der Lackierung eine aus Lagerbronze und auf 3 mm aufgeriebene 15 mm lange Lagerbuchse eingeklebt. So werden unsere 3 mm V2a Wellen an drei Punkten gelagert.

Harald macht sich Gedanken über die erste Seitenplanke. Das war ganz schön knifflig. Die Leiste läuft vorn ca. auf halber Bootslänge zu einer Spritzkante am Bug aus. Aber irgendwann haben wir es doch geschafft. Nun ging es mit dem Beplanken der Seiten weiter.

Die Leisten mussten auch wieder einzeln anpasst werden. Am Heck waren die Leisten teilweise nur 3 mm, in der Mitte 10 mm, dann wieder 4 mm und am Bug wieder 10 mm breit.

Doch wie auf dem Bildern zu sehen, war irgendwann Anfang 1998 der Rumpf, bis auf den Spiegel oberhalb der Wasserlinie fertig beplankt. Jetzt kam wieder schleifen, schleifen, schleifen…..

Aber die Form ist einfach super, glatt wie ein Kinderpopo und von den Kurven besser als bei einer Frau.

Der Rumpf

Nun wurden die Spanten an dem Hellingbrett abgesägt. Der Rumpf konnte abgenommen und auf die Waage gelegt werden.

Ich kam auf ein Rumpfgewicht von 1384g, bei Harald waren es 1326g. Für ein Holzboot von 1100 mm Länge doch recht leicht.

Jetzt wurde der Rumpf innen von den größten Leimtropfen befreit. Um später nach dem Einleimen des Cockpitbodens noch Kabel oder Versorgungsleitungen etc. in den Bug verlegen zu können, wurden jetzt zwei 12 mm Rohre in die Spanten eingearbeitet und verklebt.

Es wurde als nächstes der Cockpitboden in den Rumpf eingeleimt. Danach haben wir die Ruderanlage gebaut. Wir haben zwei Messingrohre mit 4 mm Innendurchmesser in den Rumpf mit einer Abstützung an den Bodenplanken, eingeklebt. Die Ruderwellen aus V2a, 4 mm Durchmesser bekamen an dem Ende, an dem später das Ruderblatt befestigt wurde, eine Konuspassung. Das aus Bronze gefertigte Ruderblatt wurde mit einer Konusbohrung versehen. So brauchten wir Ruderwelle und Ruderblatt nur mit leichten Hammerschlägen zusammenzufügen, und eine fast untrennbare Verbindung war hergestellt.

Um die Anlenkkräfte an dem oberen Ende der Ruderwelle aufzufangen wurden auf der Drehbank zwei Stützlagerböcke, die auch gleichzeitig die Anlenkung vom Ruderservo aufnehmen, hergestellt. In den Lagerbock wurde ein Kugellager eingepresst, welches genau auf den Außendurchmesser des Messingrohres passte. In den Lagerbock wurde noch ein M3 Gewinde geschnitten, so dass wir die an der Stelle mit einer Nut versehene Ruderwelle befestigen können. Durch das Kugellager hatten wir eine leichtgängige stabile Ruderanlenkung gebaut. Jetzt wurde das Servo eingebaut. Als Anlenkung wurde ein mit Kugelgelenken bestücktes 3 mm Messingrohr eingebaut.

Deck und Innenaufbau

Das Deck musste zu. Es wurde die Kajütenwand eingepasst, die seitlichen Cockpitwände und die Deckbalken eingeleimt. Diese wurden untereinander mit Leisten versteift und mit der Decksrundung entsprechend verschliffen.

Aus doppelt verleimten Mahagonifurnier sägten wir 25 mm breite Streifen, die mit einer Laschung versehen, als erste Planke auf die Bordwand geleimt wurde. Jetzt mussten auch die Scheinwerfer in die Bordwand eingepasst werden. Diese wurden auf der Drehbank gefertigt und der Rumpfform nach verschliffen. Die ca. 40 mm langen Messingrohre sind innen für die Aufnahme einer 2,5 Volt Halogenbirne vorbereitet. Auch die Verstärkung für die Frontscheibe wurde angebracht.

Der Ankerkettenkasten wurde in den Bug der Riva eingeleimt.

In der Mitte des Decks musste noch eine ca. 20 mm breite Planke aufgeleimt werden.

Nun konnten wir uns mit der Herstellung der Decksplanken beschäftigen. Dazu wurden aus Mahagoni-Furnier doppelt geleimte ca. 5 cm breite Streifen in Leisten aufgeschnitten (4 mm breit 3 mm hoch). Diese Leisten wurden mit einer Zwischenlage aus 0,5 mm starken hellem Furnier (Abachi) zu je 5 bis 8 Stück auf einer Lage Papier verleimt. Nach dem Aushärten des Leimes wurde das Leistenpaket im Bugbereich an die innere Rundung der Außenplanke angepasst und mit einem Streifen Abachifurnier versehen auf das Deck und an die Mittelplanke geleimt. Dabei mussten wir aufpassen, dass auf beiden Seiten der Mittelplanke gleichmäßig geleimt wurde. Es waren auch einige Verrenkungen nötig um die Leistenpakete gleichmäßig auf die Decksbalken aufleimen zu können.

Aber auch diese Arbeit war einmal zu Ende und wir wandten uns unserem noch offenen Heck zu. Aus 12×15 mm Mahagoni wurde auf die Außenseiten des Hecks ein Rahmen aufgeleimt und der Rumpfkontur nach verschliffen. In diese Felder wurden nun Mahagonileisten eingepasst und verleimt. Nach dem Schleifen und der Lackierung sah unser Modell schon wieder ein Stück besser aus.

Zum Austrimmen und Einmessen des Wasserpasses hatte Harald ein Wasserbecken aus ein paar Dachlatten und Resten einer Teichfolie gebaut. In diesen Miniteich wurden unsere Modelle gesetzt und auf unser angestrebtes Gesamtgewicht von 6,5 kg belastet.

Die erste Testfahrt

Nun wurde Harald nervös, er wollte unbedingt auf’s Wasser. Aus dem Grunde kaufte er zwei Faulhaber Elektromotoren, die über zwei Zahnriemen die Wellen antreiben sollten. Das ganze wurde eingebaut, Fahrtenregler, Empfänger und NC-Akku (20 Zellen auf 12 Volt verdrahtet) dazugelegt. Der Rumpf musste hinten nun noch mit Klebeband verschlossen werden und es konnte losgehen.

Das Boot hatten wir auf das Fahrgewicht von 6,5 kg belastet. Aber es war eine Endtäuschung – so hatten wir uns das nicht vorgestellt. Ein bisschen mehr Dampf sollte doch schon sein.

Die zweite Testfahrt

Bei meinem Boot wurden zwei Elektro-Motore (700 Speed-Turbo) ohne Untersetzung eingebaut. Der Fahrtenregler (12 V/40 A) wurde zur Motorenseite je Motor mit einer Sicherung 12 Volt 20 Ampere abgesichert und mit 20 NC-Zellen die auf 12 V verdrahtet sind, eingebaut. Die Schiffsschrauben waren Dreiblatt mit 42.5 mm Durchmesser. Das Boot wurde mit Ballast auf das angepeilte Gesamtgewicht von 6.5 kg belastet und ins Wasser gesetzt.

Das sah doch schon besser aus. So hatten wir uns das vorgestellt!

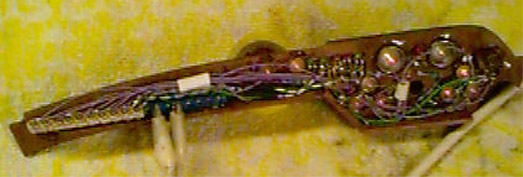

Das Armaturenbrett

Nun wollten wir unsere Armaturenbretter mit der entsprechenden Abdeckung fertigen. Dazu suchten wir uns zwei schön gemaserte Mahagoni-Holzstücke aus. Diese Hölzer hatten ein Gewicht von je 320 gr. Dieses Holz wurde nun grob auf die Form des Decks zugesägt und auf dem Modell feinverschliffen. Dazu wurde über unser Deck Schmirgelleinen gespannt, wie auf dem Foto zu sehen ist.

Für das Armaturenbrett haben wir zwei Furnierstreifen gesperrt verleimt. Die Form des Armaturenbrettes wurde ausgesägt und mit den Bohrungen für die Instrumente, Kontroll-Leuchten, Schalter usw. versehen. Nun kam wieder Schleifen, Lackieren, Schleifen, Lackieren……..

Das Armaturenbrett wurde so gebaut das es jederzeit wieder abgenommen werden kann.

Als Kontrollleuchten haben wir Led`s mit einem Durchmesser von 1,9 mm verwendet. Die Led`s haben wir mit einer Fassung aus einem V2a Rohrabschnitt versehen. Die untere Reihe der Schalter wurde aus V 2a Draht gebaut, poliert und mit Epoxi eingeklebt.

Mittlerweile hatten wir „Sommer“ und auch nicht immer sooo große Lust auf Basteln. Aber trotzdem, die leeren Ringe unserer Armaturen warteten auf eine Füllung mit entsprechenden Instrumenten. An die Originale kamen wir nicht heran, so mussten wir auf entsprechende fremde Armaturen ausweichen. Bei der Firma VDO wurde ich im Bereich der Nautischen Instrumente fündig.( Drehzahlmesser, Öldruck, Kühlwasser-Temperatur, Tank, Uhr, etc.)

Diese wurden am Computer bearbeitet. Der Schriftzug „Riva“ wurde in grüner Schrift eingefügt und die Instrumente auf die entsprechenden Durchmesser verkleinert (große Drehzahlmesser 13mm, kleine Instrumente 7mm).

Das ganze wurde nun spiegelverkehrt auf einer transparenten Inkjet-Folie ausgedruckt. Spiegelverkehrt, aus dem Grund: Wenn die Folie dann richtig herum eingebaut wird, ist die bedruckte Seite hinten und somit vor Spritzwasser geschützt. Aus der Folie kann man die Scheiben mit passenden Locheisen sehr gut ausstanzen.

Um die Folien in den Bohrungen der Instrumentenringe zu fixieren wurden aus klarem Kunststoff Kegel gedreht und von hinten in die Bohrungen gepresst. Die Kegel bekamen noch eine Bohrung von 1,1mm zur Montage einer Mini-Glühlampe. Die Kegelflächen wurden poliert und die an der Folie anliegende Fläche matt geschliffen. So wirkt das wie ein Reflektor bei einer Taschenlampe. Probehalber haben wir natürlich schon mal ein paar Minibirnchen zum Leuchten gebracht – ist so ein richtiger Hingucker, den man erst auf den zweiten Blick sieht. Aber die elektrische Verdrahtung muss erst noch gemacht werden.

Am 31.10.2001 haben wir es geschafft unser Armaturenbrett fertig zu verdrahten. Aber bis dahin war es ein langer Weg. Da wir nicht wussten, wie unsere Beleuchtung gleichmäßig zum Leuchten gebracht werden sollte, musste so manche Möglichkeit durchdacht werden. Wir wollten, dass jedes Miniglühbirnchen optisch gleich hell leuchtet. Das ist gar nicht so einfach. Aber wir entschlossen uns dazu, für jedes einzelne Birnchen einen Vorwiderstand und ein SMD-Potenziometer einzubauen. Jetzt ist es möglich, jedes einzelne Birnchen in der Leuchtstärke anzupassen.

Leider ist das Foto von der Verdrahtung nicht sehr gut, aber ich hoffe, man kann sehen das es eine ganz schöne Fummellei war, die SMD-Potis hinter dem Armaturenbrett einzubauen.

Bei der Herstellung unserer Steuerräder gingen wir getrennte Wege. Harald baute sein Steuerrad, wie er es in der Werft fotografiert hatte, als lederbezogenes Dreispeichenrad. Ich hatte mir in den Kopf gesetzt, dass es ein Holz-Lenkrad werden sollte, und das wurde es dann auch.

Die Lenkräder wurden mit einem umgebautem Servo, welches mit der Ruderanlage verbunden ist, beweglich gemacht. Dazu wurde auf das Servo noch ein Getriebe mit passenden Zahnrädern aufgebaut. Der Lenkausschlag ist 2,5 Umdrehungen nach jeder Seite.

Motorkühlung

Die beiden Auspuffrohre werden durch eine aus einer Munddusche ausgebauten Kolbenpumpe mit „Kühlwasser“ gekühlt. Dieses Kühlwasser wird an der Rumpfunterseite über zwei V2a-Einlasstutzen angesaugt und nach dem Durchfluss durch den Fahrtenregler über die beiden Auspuffrohre wieder ausgestoßen. Durch die Kolbenpumpe ist der Ausstoß des Wassers nur stoßweise.

Mit der Munddusche hatte ich großes Glück. An einem Bastelnachmittag kam ein „Zaungast“ in die Bastelräume unseres Vereins und wir kamen ins Gespräch. Nachdem wir schon über alles mögliche geklönt hatten, kam das Gespräch auch auf die Kühlung und die gesuchte Munddusche. Der Zaungast sagte: „Ich habe noch eine alte Munddusche im Keller, wenn die noch da ist bringe ich sie vorbei“. Das tat er dann auch. Schnell war die Munddusche zerlegt und siehe da, ich hatte meine Kolbenpumpe. Es gibt auch Systeme mit Kreiselpumpen, aber die würden nur einen Wasserstrahl in den Auspuff leiten und nicht den stoßweisen Austritt des Wassers ermöglichen.

An meiner Kolbenpumpe musste nur noch der Elektromotor (220 Volt) gegen einen 12 Voltmotor ausgetauscht und die Drehzahl reduziert werden. Die Pumpe wird jetzt mit 3 Volt betrieben und die Fördermenge ist auf ein Minimum zurückgedreht.

Die Auspuffrohre wurden aus 10 mm V2a-Rohr gefertigt und nach Einlöten von je einem 2 mm Röhrchen, welche in das große Rohr noch ca. 20 mm frei hineinragen sollte, auf der andren Seite in einem Winkel von 12 Grad abgeschrägt. Die sichtbaren Enden des Auspuffrohres wurden auf Chromglanz poliert. Die im Rumpf offenen 2 mm Rohrenden wurden nun mit einem Silikonschlauch und einem aus Rohr gelöteten T-Stück mit der Kolbenpumpe verbunden.

Elektrik

Die Bugscheinwerfer sollten jetzt zum Leuchten gebracht werden. Dazu mussten die beim Rumpfbau eingelassenen Messingrohre an der Bordwand trichterförmig ausgeschliffen werden. Das war gar nicht so einfach. Bloß nicht mit dem Fräser abrutschen, ja keine Schramme in die Bordwand machen, denn die würde ja immer sichtbar sein. Aber es klappte dann doch ohne abzurutschen.

Als Leuchtmittel kamen zwei 3 Volt Halogenbirnchen mit angeformter Linse zum Einsatz. An diese wurden Kabel angelötet und mit einem Schaltbaustein verbunden. Damit die Lampen wasserdicht wurden, haben wir auf die Linsen der Halogenbirnen, Abschnitte eines Silikonschlauches aufgeschoben und in die Messingrohre von innen eingepasst. Das ganze ist absolut wasserdicht!

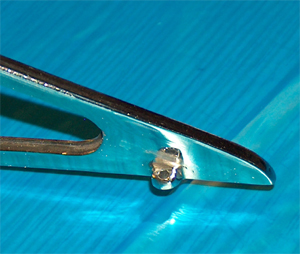

Nun störte es uns, dass wir keine vernünftige Antennenhalterung hatten. Immer nur beim Fahren eine Behelfsantenne an die Bordwand kleben, ist ja nicht das Wahre. Da auf den Fotos, die wir von der Riva Aquarama haben, auf dem Deck eine fest montierte klappbare Antenne zu sehen ist, war es nicht schwer so etwas zu bauen.

Es wurde aus V2a eine Halterung aus dem Vollen gefräst und auf Chromglanz poliert und an die Neigung des Decks angepasst. Diese Halterung wurde mit einer M2 V2a-Senkschraube auf dem Deck befestigt. Unter Deck wurde hier das Antennenkabel des Empfängers angeschlossen. Für den Stab wurde eine Hülse mit angedrehter Kugel gefertigt und poliert. In die Hülse wurde nun ein 2 mm Kunststoffrohr mit innen liegendem Stahldraht eingepresst. Die Kugel wurde nun durchbohrt und mit einer Schraube in der Halterung befestigt. So kann die Antenne immer am Modell bleiben und braucht nur aufgerichtet werden.

Sitze und Polster

Die Sitze, aus einem Hartschaum, wurden mit weißem Leder bezogen. Die Konsolen der Sitze wurden aus weißem PVC 1,5 mm geklebt und seitlich mit einer Einlage aus Mahagonileisten versehen.

Die Rückseiten der Sitze wurde mit blauem Leder, welches die gleiche Farbe wie der Wasserpass hat, bezogen.

Die beiden in die Rückseite der Sitze eingelassenen Tabletts wurden aus Mahagoni-Furnier gebaut, dazu haben wir einen Rahmen aus Furnierstreifen geleimt und für die Griffleiste einen Streifen mit einem Kugelfräser bearbeitet, um daraus den Handgriff herstellen zu können.

Danach kam was immer kommt : lackieren, lackieren, lackieren…….

Für das in den Tabletts eingebaute Gitter musste ein Autolautsprecher sein Abdeckung opfern. Das Lautsprechergitter wurde zerschnitten und in den Rahmen eingepasst. Weil hinter den Gittern blaues Leder ist, und dieses durchscheint, sehen die Tabletts richtig gut aus.

In der Zwischenzeit wurden die Polster der Liegefläche gefertigt. In einer Wanne aus 1,5 mm PVC wurde eine Lage Schaumstoff 10 mm auf der Oberfläche mit weißem Leder bezogen und so zu den 6 Polsterelementen verarbeitet.

Die Frontscheibe

Alle bisherigen Versuche wurden eingestellt, weil keiner unserer bis hier gemachten den gewünschten Erfolg brachte. Nun sind wir auf eine andere Lösung gekommen. Von unseren Formklotz wurde eine Abwicklung des Frontscheibenrahmens aus dünnen Sperrholz hergestellt. Diesen Formklotz hatten wir schon beim Bau des Decks aus Mehrschicht verleimten Sperrholz hergestellt.

Diese Schablone wurde zum Anreißen der Außen- und Innenkontur auf einer 3mm starken absolut Korrosionsbeständigen V2a Platte benutzt.

Nun mussten im entsprechenden Abstand außen und innen jede menge 3mm Löcher gebohrt werden. Die verbleibenden Stege wurden mit einer Eisensäge gekappt.

Am Rahmen wurden, bis auf die angerissene Kontur, die Bohrstege abgefeilt, was bei diesem sehr zähen Material doch sehr mühselig ist.

(Ich feile seeeeeeeeeeeehr gerne) Aber auch diese Arbeit ging einmal zu Ende.

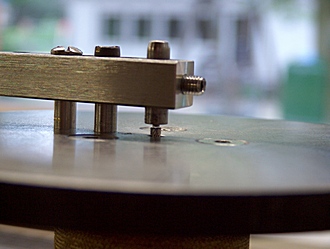

Da die Scheiben aus 1,5mm Makrolon, wie bei einer Brille, in den Rahmen eingepresst werden sollten, musste noch auf der gesamten Innenseite der einzelnen Segmente eine Nut gefräst werden. Um diese Nut fräsen zu können haben erst mal eine Art Oberfräse gebaut.

Dazu wurde aus einem 12 Volt Elektromotor, einer Spannzange und einer 15mm starken Gussplatte diese Fräsvorrichtung gebaut. Ein Kugelfräser von 2mm wurde benutzt um die Nut mittig einzuarbeiten.

Die Nut war fertig und wurde mit einer schnell hergestellten Probescheibe getestet. Leider saß die Scheibe nicht sehr fest in der Nut. Da der Rahmen noch gebogen werden sollte hatten wir doch Bedenken, das die Scheibe durch die Spannung aus dem Rahmen springen würde.

Harry hatte dann die Idee statt der Kugel- eine Kegelnut einzufräsen. Dazu musste aber erst mal unsere Oberfräse mit einem Höhenanschlag ausgestattet werden.

Dieser Höhenanschlag wurde so eingestellt, das von der Materialstärke von 3 mm noch 0,7 mm nach außen stehen bleiben sollte und dort erst die Nut begann. Der Vorteil ist, dass so nach Außen ein sauberer Abschluss der Scheibe zu sehen ist und diese sicher in die Nut eingepresst werden kann.

Jetzt sollte der Rahmen in Form gebogen werden. Dazu wurde in einem Schraubstock auf der einen Seite ein Stück Hartholz, in das eine flache halbrunde Vertiefung eingeschliffen war, mit Teppichklebeband befestigt. Auf der anderen Seite kam eine spezielle Backe mit einem Pressstempel zum Einsatz. Nun wurde vorsichtig der Rahmen durch Drücken in Form gebogen. Dabei mussten wir aufpassen, das nicht zuviel auf einmal gepresst wird. Es entstehen sonst leicht Knicke im Rahmen – also lieber einmal mehr als einmal zu viel pressen. So bekam der Scheibenrahmen nach vielen Drückereien seine endgültige Form.

Nun mussten noch die 5 Laschen zur Befestigung des Rahmens auf dem Deck hart angelötet werden. Jetzt war der Scheibenrahmen fertig und konnte poliert werden.

Die Scheiben wurden aus 1,5mm Makrolon hergestellt und lassen sich unter leichten Druck in den Rahmen einpressen. Um die Frontscheibe auf dem Rumpf zu befestigen wurden 1,6 mm Gewindehülsen in das Deck eingeklebt und die Frontscheibe mit Kreuzschlitzschrauben verschraubt.

Das Modell „RIVA“ auf dem Wasser

Der Trailer für die RIVA

Der Gedanke, einen Bootstrailer zu bauen, kam eigentlich durch eine unbedachte Aussage von mir. Ich sagte zu Harald bei einem Schaufahren dass unser Verein im Jahr 1999 ausrichtete:“ Unsere Riva`s würden auch gut auf einem Trailer aussehen.“ Am nächsten Basteltag gab mir Harald einen Haufen Fotos von einem Bootstrailer in die Hand und sagte :“ Den bauen wir “ und so fingen wir an.

Ich werde in dem Bericht keine genauen Maßangaben machen weil jeder der so einen Trailer bauen will die Maße an sein Modell anpassen muss. Nur so viel: unser Trailer hat eine Länge von 1450 mm und eine Breite von: 245 mm. Das Gewicht beträgt ca. 2,5 kg; Bauzeit ca.7 Monate bei 10 bis 12 Stunden in der Woche.

Wir haben daran gedacht später vielleicht diesen Trailer für den Transport unserer Modelle mit einem Zugfahrzeug auszurüsten. Damit wir dann mit dem Trailer auch ins Wasser fahren können ,kam als Baumaterial alles was nicht rostet zum Einsatz. Hauptsächlich aber V2a, Messing, Aluminium.

Für den Rahmen wurde Alu U-Profil 20 x 10 x 1,5 mm aus einem Baumarkt besorgt. Die beiden kurzen Schenkel wurden an der Fräsbank 1,5 mm abgefräst. Später wurde hier ein 20 x 1,5 mm Alu-Flachprofil mit Flüssigmetall aus dem Kfz-Zubehörhandel aufgeklebt, um wieder auf unser Maß von 10 mm zu kommen. Die abgeknickten Längsträger wurden mit Schrauben und Laschen verschraubt und verklebt.

nun wurden die sechs Mittelstreben aus 15 x 8 mm Alu gebaut. Der Winkel des Mittelknicks beträgt 20 Grad, hier wurde das Material verschweißt. Die beiden Stirnseiten wurden plangefräst und mit einer M 5 Gewindebohrung versehen. Die Längsträger wurden nun im entsprechenden Abstand mit einer 5 mm Bohrung für die Befestigung der Mittelstreben vorbereitet.

Die Streben wurden mit M5 Innensechskantschrauben mit den Längsträgern verschraubt. Die Schweißnaht der Verbindung Mittel- und Längsträger wurde mit Lötpaste aus der Tube imitiert; das sieht nach dem Lackieren wie eine Schweißnaht aus. Jetzt wurde das Flachprofil auf die Längsträger geklebt.

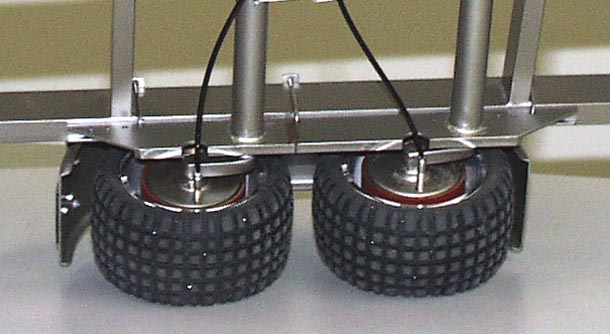

Nun ging es an die Herstellung des Fahrgestells. Dazu wurden Alurohre von 12 mm Durchmesser abgesägt und innen mit einer 10 mm Reibahle aufgerieben. Hier wurde unsere Drehstabfederung eingebaut. Dazu haben wir auf der Drehbank aus Messing Stellringe mit einer 2,5 mm Bohrung und 10 mm Durchmesser gebaut. In die 2,5 mm Bohrung wurde ein Silberstahldraht gesteckt und mit dem Stellring hartverlötet. An den äußeren Enden der Silberstahldrähte wurde nun die Lagerung der Schwingarme, die mit der Bremsankerplatte und der Radnabenwelle verlötet waren, angebracht und hartverlötet.

Die Träger des Fahrgestells wurden aus Aluprofil gefertigt und mit den entsprechenden Bohrungen für die Alurohre und die Befestigungslaschen versehen. Die Ausschnitte für die Bremsseile wurden gefräst und die Alurohre in den Trägern mit Flüssigmetall verklebt. Der hier angesprochene Flüssigmetallkleber aus dem Kfz-Zubehörhandel ist eine sehr gute Möglichkeit Alu zu kleben; dazu muss nur die Eloxierte Schicht an den zu klebenden Flächen entfernt werden.

Um das Fahrgestell an dem Rahmen des Trailers befestigen zu können, wurden nun aus 1,8 mm Va-Draht und an beiden Enden mit M 1,7 Gewinde versehene U-Bügel gebogen. Diese Bügel wurden durch den Achsträger gesteckt und mit einer Ankerplatte (aus 1mm Va Blech) am Rahmen mit zwei Muttern verschraubt. Diese Muttern haben wir aus Sechskant Messingstangen, Schlüsselweite 2 mm, gefertigt.

In das Messingmaterial wurde auf der Drehbank ein 1,5 mm Loch gebohrt und Gewinde 1,7mm geschnitten. Jeder von uns musste so ca.30 dieser Muttern herstellen und noch ein paar zum Wegschmeißen. Wenn diese Krümel (Muttern) einem beim Montieren aus den Fingern fallen und auf einen dunklen Fliesenboden landen, kann man gleich eine neue nehmen.

Harald hatte uns aus einer Inbusmadenschraube mit 2 mm Schlüsselweite einen super Steckschlüssel gebaut. Damit war das Ansetzen der Muttern viel einfacher als mit unseren dicken „Wurstfingern“.

Die vier Radnaben wurden nun auf der Drehbank gefertigt und mit zwei Kugellagern an den Achsen befestigt. Jetzt mussten vier Bremstrommeln gedreht werden, was bei mir gar nicht so einfach war. Ich hatte mir schon vier Chromfelgen und Reifen besorgt, nur hatten diese Felgen innen Sechskant- Mitnehmer; also musste an meinen Felgen der entsprechende Sechskant gefräst werden.

Nun muss ich aber mal sagen, ich bin nicht der „große Dreher“ sondern eher derjenige der das Drehen vor langer langer Zeit mal mit gelernt hat (zumindest ansatzweise) und natürlich so manches vergessen hat. So musste ich so manches Teil zweimal anfangen. Harald dagegen kurbelte jedes noch so komplizierte Teil einfach aus dem Handgelenk.

Aber auch das Drehen der Bremstrommeln ging einmal zu Ende und wir konnten uns anderen Dingen zuwenden.

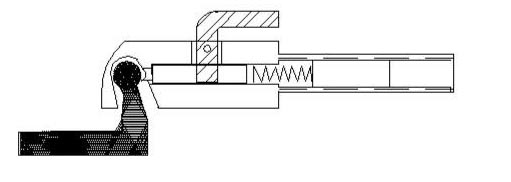

Es war jetzt an der Zeit, das eigentlich schwierigste Teil unseres Trailers zu bauen. Wir (Harald) hatten uns in den Kopf gesetzt, die Anhängerkupplung funktionsfähig zu bauen. Aus 15 mm Va Rundmaterial wurde erst mal die grobe Form gedreht. Dann wurden vier Flächen und von der Unterseite mit einem Kugelfräser ein Einstich in einem Winkel von 12 Grad gefräst. Jetzt wurde von hinten eine 4 mm Bohrung bis in den Einstich gebohrt und in die ersten 20 mm ein M6 Gewinde geschnitten .In die 4 mm Bohrung, die bis in den Kugeleinstich reicht, wurde nun ein Gleitstück, welches noch mit einem Eingefrästen Langloch versehen wurde, eingepasst. Dieses Gleitstück ist an der Seite, wo es später an dem Kugelkopf der Zugvorrichtung anliegt, halbkugelförmig ausgehöhlt. Das hört sich ganz schön schwierig an, ist es auch! Ich habe mal versucht eine Zeichnung davon zu machen.

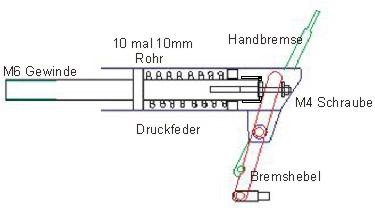

Das war geschafft!!!!!!!!!!! Nun sollte die Auflaufbremse gebaut werden. Dazu wurde ein Rechteckrohr 10 x 10 mm aus Va abgesägt und auf der Fräsbank an der Stirnseite plangefräst. Die andere Seite wurde in einem Winkel von 45 Grad abgefräst. An das Rohr wurde seitlich eine Lasche hart angelötet; an dieser Lasche wird der Bremshebel und der Handbremshebel befestigt. Für den Bremshebel wurde an der Unterseite des Rechteckrohres im Bereich der Lasche ein 2 mm breites Langloch in das Rohr gefräst.

In das Rechteckrohr wurde nun ein Messingstück von 9 x 9 x 5 mm , das in der Mitte auf 6mm aufgebohrt wurde, eingebaut und mit 2 Modellschrauben ( M2 Schlüsselweite 3 mm) im Rohr befestigt.

Nun wurde aus einer 15 mm Va- Welle ein Formstück ( 6 mm Welle 25 mm lang, 15 mm Scheibe 5 mm lang, 6 mm Welle 25 mm lang ) gedreht und an der 15 mm Scheibe wieder ein Vierkant von 9 x 9 mm angefräst.

Auf das eine Ende der Welle wurde ein M6 Gewinde geschnitten und das andere Ende bekam eine Bohrung mit M4 Gewinde. Nun wurde mit einer passenden Druckfeder die Welle in das Rohr eingeführt. Auf das Wellenstück mit der 4 mm Gewindebohrung kam nun noch eine Kappe, die in der Länge so eingestellt wurde das in Zugrichtung kein Spiel zu spüren ist. An den M4 Schraubenkopf wurde nun eine Unterlegscheibe hart angelötet; mit dieser Schraube wird das Spiel des Bremshebels, der zwischen Kappe und U-Scheibe in das Rohr hineinragt, eingestellt.

Nach dem nun alles so funktionierte wie es sein sollte, wurde das Ganze wieder zerlegt. Das Rohr wurde nun auf ein trapezförmiges 1 mm Va-Blech hart aufgelötet. Die ganzen Teile wurden silberfarben lackiert und wieder zusammengebaut. An die Längsträger wurden Laschen angeschraubt und an diesen wieder das Trapezblech.

Nun wurde auf die Welle ein Faltenbalg aus Gummi aufgeschoben und die Kupplungseinheit auf das M6 Gewinde aufgeschraubt. Durch das verschraubte Gewinde wurde ein 2 mm Loch gebohrt und ein Sicherungsbolzen mit angeschnittenen M 1,7 Gewinden durchgesteckt und mit zwei Muttern festgeschraubt.

So ist die Kupplungs-/Auflaufbremseinheit gegen Verdrehen gesichert.

So das war geschafft : Der Trailer stand auf seinen Rädern und ankuppeln konnten wir ihn auch. Aber jeder Anhänger braucht ein Spornrad zum Rangieren und so sollte unser Trailer auch eins haben.

Wir haben in eine 8 mm Va-Welle an der Drehmaschine ein 5,8 mm Sackloch gebohrt, so dass noch 3 mm des Wellenmaterials stehen blieben. In diese 3 mm wurde nun ein 4 mm Loch eingebracht. Die 5,8 mm Bohrung wurde jetzt mit einer 6 mm Zylinderreibahle aufgerieben. Die äußere Hülse war nun fertig.

Eine 6 mm Va-Welle wurde abgelängt und aufgebohrt, in dieses Sackloch wurde ein M5 Gewinde geschnitten.

Nun wurde die 6 mm Welle poliert und in die aufgeriebene Bohrung eingepasst, so dass sich die Welle leicht und ohne Widerstand in der Hülse drehen lässt. Jetzt wurde eine 5 mm Welle mit angedrehter Scheibe von 6 mm und einem 4 mm Wellenstummel an der Drehbank gefertigt und M5 und M4 Gewinde geschnitten.

Das M5 Gewinde der Spindel wurde nun mit dem in der 6 mm Welle geschnittenen Gewinde feingeschliffen, so dass die Spindel sich leicht in der Welle dreht. Welle und Spindel wurden in die Hülse eingeschoben und die zwischenzeitlich gebaute Handkurbel aufgesetzt und mit einer M4 Mutter festgeschraubt. Die Mutter wurde mit der Handkurbel und der Spindel hartgelötet. An der Mutter wurde noch der Sechskant abgeschliffen.

Um das Spornrad auch in der Höhe verstellbar zu machen, haben wir an der Fräsbank eine zweiteilige Klemmvorrichtung gebaut und mit M2 Senkschrauben am Längsträger befestigt. Die Längsfugen haben wir wieder mit der Lötpaste verstrichen, so das es nach dem Lackieren wie eine Schweißnaht aussieht.

Mit dem Knebel, der auf dem Foto zu sehen ist, lässt sich die Klemme lösen und das Spornrad in der Höhe verstellen.

Aus VA Blech 1 mm wurde die Halterung für das Rad gebaut und mit der Welle hart verlötet. Damit das Rad beim Fahren sich nicht drehen kann, wurde noch ein 2 mm Dorn in die Welle eingeschlagen und in die Hülse ein keilförmiger Ausschnitt eingefeilt. Wird das Spornrad nun hochgekurbelt, zentriert sich der Dorn im Ausschnitt und das Rad ist festgesetzt.

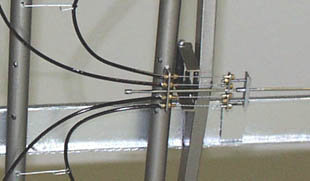

Das Bremsgestänge der Auflaufbremse wurde aus 2 mm Va-Draht gebaut. Auf die Enden der einzelnen Stangen wurde wieder unser M1,7 Gewinde geschnitten und die Stangen untereinander mit entsprechenden Gewindemuffen verschraubt.

Nun wurde es wieder etwas kniffliger. Die Wiege der Bremsanlage wurde aus Messing zu einem U-Profil mit abgeschrägten Kanten ausgefräst und die Bohrungen für die Zugstange und die beiden Lastverteilungen eingebracht. Für die Köpfe der Seilzüge habe ich M2 Modelschrauben mit einem 1 mm Bohrer aufgebohrt und das Gewinde abgedreht. Die Stahlseile wurden in die 1 mm Bohrung weich eingelötet.

Die Lastverteilungen wurden aus 1 mm VA-Blech gesägt und mit drei 2 mm Bohrungen für die Bremsseile und die Zugstange versehen. In der mittleren Bohrung wurde eine M2 Schraube, die von der Wiege kommt, mit einer Mutter befestigt und in den anderen die Köpfe der Seilzüge gehalten.

Jetzt mussten noch die acht Kopfschrauben für die Schutzrohre der Seilzüge aus M2 Schrauben gebaut werden. Dazu habe ich wieder M2 Schrauben mit 1mm aufgebohrt und in den Schraubenkopf ein 2 mm Sackloch gebohrt. In diesem Sackloch kann sich das Schutzrohr der Seile abstützen.

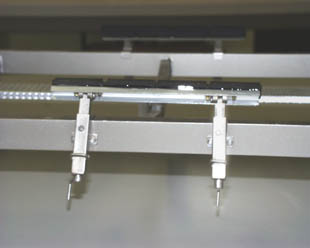

In das erste Achsrohr wurde jetzt eine Grundplatte mit vier M2 Gewindelöchern und einer 1,7mm Bohrung zur Zentrierung der Bremstange, die von der Auflaufbremse kommt, eingeklebt. In die M2 Gewindelöcher wurden nun die Kopfschrauben eingeschraubt und mit einer Mutter gekontert. In die Bremsankerplatten wurden M2 Gewinde geschnitten und auch hier die Kopfschrauben eingedreht. Das ganze konnte nun zusammengebaut werden. Die Schutzrohre aus einem 2 mm Kunststoffrohr wurden zugeschnitten und schwarz lackiert. Die Bremsseile wurden durch die Rohre gesteckt und in der Bremstrommel mit einer Druckfeder und einem Stellring befestigt . So werden die Bremsseile durch die Feder auf Spannung gehalten.

Sollten wir irgendwann einmal mit unserer Riva fertig sein so können wir auch noch die Trommelbremse funktionsfähig machen. (Der erste Versuch hatte nicht die Bremswirkung ,die wir erhofft hatten)

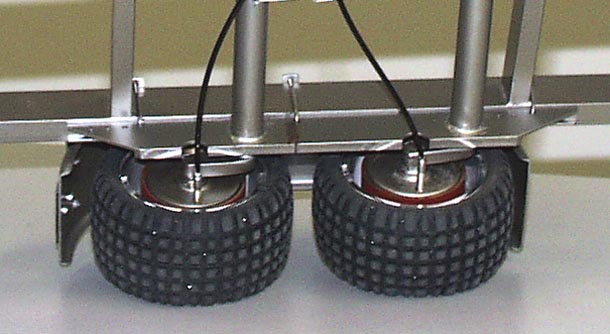

Nachdem wir es geschafft hatten die Bremse soweit fertig zu stellen, sollte es an die Auflagepunkte des Bootes gehen. Am Original ist zu sehen, dass das Boot über Gummiräder und in der Mitte über in der Höhe verstellbare Rollen ins Wasser abgelassen werden kann. So musste es bei unseren Modellen auch sein.

Das im linken Bild zu sehende Stützrad war ja noch recht einfach zu bauen, aus 1mm Va-Blech wurde eine Platte ca. 10 x 10 mm mit zwei Laschen 25 mm lang und 7mm breit ausgeschnitten, zu einem U gebogen und mit drei 2 mm Bohrungen zur Höhenverstellung der Radachse versehen. In das mittlere 10 x 10 mm Stück wurden vier 2 mm Löcher zur Befestigung mit Gewindebügeln gebohrt; das ganze wieder mit den Muttern M17, Schlüsselweite 2 mm festgeschraubt.

Viel schwieriger war es, die Räder und Felgen zu bekommen, ich musste lange suchen bis ich endlich bei Lego-Technik gefunden hatte, was ich wollte.

Die beiden hinteren Stützräder waren um einiges schwerer herzustellen. Hier sind die Räder in einem Winkel von ca. 45 Grad an der letzten Querstrebe befestigt. Da hier der Rumpf der Riva Aquarama ein flacheres V-Profil hat, musste die Stellung der Radachsen dem Rumpfboden angepasst werden. Auch dieser Halter wurde aus 1 mm Va gebaut und die einzelnen Streben hartverlötet.

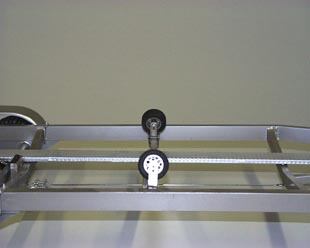

Die mittleren Laufrollen wurden aus schwarzem Kunststoff gedreht und zwischen zwei 5 mm Messingwinkel mit M2 Modellschrauben befestigt. In die Winkel wurden noch zur Höhenverstellung in beide Schenkel jeweils vier 2 mm Löcher gebohrt.

Die beiden Rumpfabstützungen mit den vier Handkurbeln wurden komplett aus Messing gebaut. Hier kam wieder das Prinzip vom Spornrad zum Einsatz. Die äußeren Rechteckrohre wurden an einer Seite mit einem Stück Messingblech zugelötet und ein 4 mm Loch gebohrt. Eine Spindel wurde gedreht und ein 4 mm Gewinde geschnitten. In das 5 x 5 mm Messingprofil, aus dem die inneren Stützen gebaut wurden, ist auf der einen Seite ein Sackloch gebohrt und ein M4 Gewinde geschnitten worden. Auf der anderen Seite wurde ein Auge mit einer 2 mm Bohrung angefräst. Auf der Fräsbank wurde das Profil so bearbeitet, dass es im Rechteckrohr leicht und ohne Spiel gleitet.

Für die obere Auflagetraverse verwendeten wir ein Alu U-Profil. Die vier Gelenkstücke wurden wieder auf der Fräsbank gefertigt und beweglich mit dem Alu-Profil verschraubt. Nun mussten noch die Gummiauflagen zum Schutz des Rumpfes mit 2-Komponentenkleber auf das U-Profil geklebt werden. Die Handgriffe und die Kurbeln wurden angelötet.Zum Festsetzen der Handkurbeln wurde noch ein M2 Gewinde in das Rechteckrohr geschnitten und eine 2 mm Schraube eingedreht. Da die Stützen oben am Längsträger nur eingehängt sind ,wurde ein Passstück gebaut und an dem Rechteckrohr angelötet. Seitlich werden die Stützen mit einem verlöteten, aus dem Vollen gefrästen T-Stück am Träger verschraubt.

Nun wurde es langsam Zeit, das wir uns über die Kotflügel Gedanken machten. Aber wie die selber bauen? Hier hatten wir beide keine vernünftige Idee. Was tun?? Guter Rat war teuer.

Da kam uns der Zufall zur Hilfe. Auf den Hamburger Modellbautagen kamen wir an dem Stand mit Zubehörteilen für den LKW-Modellbau mit dem Aussteller ins Gespräch. Dieser hatte auch Kotflügel im Sortiment, auch für Doppelachsen. Nach dem dann auch noch ein Messschieber unter Verkaufstresen auftauchte und wir die Maße vergleichen konnten, die dann auch noch passten, waren wir sehr zufrieden. Also wurden vier dieser Kotflügel gekauft.

Das Lackieren und Montieren war dann nicht schwer. Mit einigen aus VA-Blech hergestellten Haltern und einigen M2 Modellschrauben wurden die Kotflügel an Modell befestigt.

Die vordere Halterung zur Stabilisierung des Bootsstevens beim Transport wurde auf einer Grundplatte aus VA-Blech, die zur Befestigung mit sechs 2 mm Löchern versehen ist, angepasst und hartverlötet. Die Auflage des Stevens wurde aus schwarzem Hartgummi gesägt und mit einer M2 Modellschraube in dem angelöteten Bügel verschraubt.

Für die Winde wurden jetzt passende Zahnräder gesucht und der Abstand der Achsen errechnet. Aus Messing wurde ein U-Profil gefräst und in den Achsabstand entsprechend Durchgangslöcher gebohrt. Die Seiltrommel wurde gedreht und die Winde zusammen gebaut. An der Achse des kleinen Zahnrades wurde noch eine Handkurbel befestigt und die funktionstüchtige Winde mit M2 Senkschrauben auf dem Träger verschraubt. Die ganze Einheit ist wieder mit M1,7 Gewindebügeln an der Mitteltraverse befestigt.

Für den Lampen- und Kennzeichenträger nahmen wir von dem 20 mm Alu-U-Profil ein Stück, das genau so breit ist wie der Trailer an der breitesten Stelle, also an den Kotflügeln. Die beiden kurzen Schenkel wurden bis auf 4 mm abgefräst und an den Stirnseiten durch Einkleben von Metallstücken verschlossen. Nun wurden in die Längsträger Messingrohre mit einer lichten Weite von 4 mm eingeklebt und von oben ein M3 Gewinde bis in das Rohr geschnitten. In die Rohre wurde jetzt Rundmaterial gesteckt und so abgesägt, das es möglich ist den Träger so einzustellen, dass er mit dem Heck des Bootes abschließt. In die M3 Bohrungen kamen nun Rändelschrauben zum Feststellen des Trägers. Für die Verbindung von Rundmaterial und Träger wurde aus 1 mm VA-Blech ein 4 mm breites U-Profil gebogen und am Rundmaterial hart verlötet. Am Träger wurde das U-Profil verbohrt und mit M2 Modellschrauben befestigt.

Das Bild rechts ist leider das einzige, das von uns beim Bau der Trailer gemacht wurde. Alle anderen Bilder sind erst im März 2001 von einem Arbeitskollegen von mir gemacht worden. Irgendwie haben wir beide während der ganzen Bauzeit nicht ans Fotografieren gedacht.

Die Rückleuchten waren auch so ein Fall : Rechteckige aus dem Truck-Modellbau waren nicht im richtigen Maßstab zu finden. Selber bauen ging auch nicht, weil wir keinen Kunststoff in den richtigen Farben gefunden hatten. Aber bei Conrad- Elektronik wurden wir fündig, dort gab es runde Lampengläser. Schwarzer Kunststoff wurde im Durchmesser der Gläser aufgebohrt und die Lichtkappen eingeklebt. Auch der Träger wurde im gleichen Abstand gebohrt, um die Lampen (Blinker, Bremse, Rücklicht und Nummernschild) mit Minibirnchen beleuchten zu können.

Für das Stromkabel mussten zwei PC-Mäuse sterben. Das Kabel war genau das Richtige, mehrere Adern und geringer Durchmesser. Aber da wir nicht daran gedacht hatten, es gleich mit einzubauen, mussten wir ganz schön fummeln (wir haben laut und deutlich geflucht). So ist das, wenn man nicht an alles denkt. Ein Experte (Harry ) hat dann gleich auch noch 7- polige Stecker und Steckdosen im Durchmesser von 7mm gebaut. Diese Arbeit habe ich mir noch für einsame kalte Winterabende aufbewahrt. So langsam juckte es auch wieder in den Fingern mal an der Riva weiterzubauen, ich bin schließlich Schiffsmodellbauer und kein Miniaturelektriker.

Die dreieckigen Rückstrahler wurden aus dünnem Alu gebaut und auf die Kotflügel und den Lampenträger geschraubt. Die rote Reflexfolie habe ich in einem Baumarkt gefunden; Dreiecke schneiden und aufkleben war dann keine große Sache mehr.

Die Kennzeichen und das D-Schild wurde uns von einer Firma, die Beschriftungen aus Transferfolie schneidet, für wenig Geld ausgeschnitten. Die schwarze Grundplatte wurde gefräst und der Träger für die Kennzeichenfolie aus dünnem, weiß lackiertem Alublech gefertigt. Nun wurde das Kennzeichen und die Grundplatte mit 1 mm Modellschrauben am Lampenträger befestigt.

Das Herstellen der aus Gummi gefertigten Begrenzungsleuchten, die Harry schon fertig hat, habe mir auch noch für besagte Winterabende aufbewahrt.

Der Laufgang wurde aus Kunststoff-Riffelblech, welches wir im passenden Maßstab gefunden hatten, über einen Formklotz warm gebogen und auf der Innenseite mit 1,5 mm ABS Verstärkt. Das Ganze wurde nun Lackiert und am Trailer angebracht.

So das war es schon im Großen und Ganzen. Ich wünsche jedem Modellbauer (oder Modellbauerin), der so einen oder ähnlichen Bootstrailer bauen will, viel Glück und gutes Gelingen.

Bilder vom Original: